Dive compressor for a sailboat

W naszym ostatnim artykule dotyczącym kompresora nurkowego opisaliśmy, jak wybieraliśmy najbardziej odpowiedni dla nas model. Porównaliśmy kilka przenośnych kompresorów dostępnych na rynku pod kątem przydatności na jachcie. Sprawdziliśmy też ich parametry oraz opisaliśmy, dlaczego finalnie wybraliśmy Coltri Icon Inox.

W tym poście przeczytacie, jak zamontowaliśmy go na naszym jachcie. Jak wiecie z poprzedniego artykułu, mieliśmy problem z miejscem na kompresor. Po wielu dywagacjach i przymiarkach stanęło na tym, że nasz kompresor będzie zamontowany na pokładzie. Czy jest to idealne rozwiązanie? Zdecydowanie nie. Jednak jest wystarczająco dobre, działa, a my dzięki temu dużo nurkujemy.

Kompresor nurkowy na pokładzie

Początkowo trudno było nam znaleźć osoby, które wybrały takie miejsce montażu kompresora. Na większych jachtach kompresory montuje się pod pokładem, ponieważ zazwyczaj jest na to przestrzeń. Dodatkowo jest stosunkowo niewiele cruiserów, którzy nurkują tak dużo, żeby kompresor był konieczny. Po wielu poszukiwaniach w końcu udało nam się znaleźć osoby, które zastosowały podobne rozwiązania i potwierdziły, że nasz pomysł ma prawo się udać.

Miejsce na pokładzie na kompresor

Jako, że nasz jacht posiada kokpit z tyłu, nie mamy pokładu rufowego. Pokład z tyłu łódki byłby bardzo dobrym miejscem na montaż kompresora. Takie też plany mieliśmy, kiedy szukaliśmy jachtu, a modelem na którym skupiliśmy swoją uwagę był Hallberg Rassy 42 z centralnym kokpitem. Montaż kompresora z tylu jachtu nie ograniczałby pola widzenia. Dodatkowo, ekspozycja kompresora na wodę i sól byłaby mniejsza - przez rufę przelewa się mniej fal. Napełnianie butli blisko miejsca ich przechowywania i ładowania na ponton również byłoby łatwiejsze. Niemniej jednak, z wielu innych powodów, wybraliśmy Malo 39 z kokpitem z tyłu, więc bez pokładu rufowego.

W związku z tym, na naszym jachcie jedyną opcją montażu kompresora była nadbudówka z przodu kokpitu oraz dziób - zaraz za bakistą kotwiczną. Widzieliśmy również kompresory zamontowane w okolicach masztu, jednak to rozwiązanie w naszym przypadku nie wchodziło w grę, ponieważ ograniczałoby manewry grotem oraz swobodną operację linami.

Uznaliśmy, że dziób również nie jest dobrym miejscem na montaż, ponieważ jest najbardziej narażony na słoną wodę, wstrząsy i przeciążenia. Dodatkowo noszenie butli na dziób w celu ich napełnienia byłoby mało wygodne.

Tak więc jedynym akceptowalnym miejscem, które wchodziło w grę była nadbudówka. Tutaj też pojawiły się problemy - brak płaskiej powierzchni czy ograniczenie pola widzenia.

Przygotowanie do montażu kompresora na pokładzie

Kiedy więc podjęliśmy wstępną decyzję co do modelu kompresora, zbudowaliśmy z kartonowe pudło-makietę imitujące skrzynię na kompresor. Próbowaliśmy różnych ustawień, przesuwaliśmy, odsuwaliśmy i dyskutowaliśmy do momentu, aż pozycja była akceptowalna.

Wybraliśmy miejsce na nadbudówce przed kokpitem, jak najbardziej z tyłu i w bok, aby nie ograniczać pola widzenia do przodu, jak najmniej utrudniać komunikację na pokładzie oraz zachować estetykę.

Konstrukcja wodoszczelnej skrzyni na kompresor

Od początku planowaliśmy wybudować wodoszczelną skrzynię na kompresor. Mimo, że wybraliśmy model z nierdzewną ramą, bardzo wiele jego elementów nie jest wykonanych ze stali nierdzewnej. W związku z czym chcieliśmy jeszcze bardziej chronić kompresor od czynników zewnętrznych. Spotkaliśmy się co prawda z kompresorami zamontowanymi na pokładzie i przechowywanymi w wodoszczelnych pokrowcach, jednak uznaliśmy, że skrzynia będzie pewniejszym zabezpieczeniem przed wodą i solą.

Skrzynia tego rodzaju musi być zdejmowana lub otwierana. Pamiętajcie, że nie można na stałe zamknąć pracującego silnika i kompresora, gdyż muszą one mieć zapewnione odpowiednie chłodzenie i wentylację. Należy także zapewnić miejsce na poprowadzenie węża do napełniania butli i przewodu pobierającego powietrze. Zdejmowana obudowa zapewnia również dobry dostęp do kompresora w celu serwisowania i uzupełniania płynów.

Jaki materiał wybraliśmy na wodoszczelną skrzynię?

Pozostał temat materiału, z jakiego wykonamy skrzynię. W grę wchodziła sklejka, tzw. coosa board (plastikowe panele wzmocnione włóknem szklanym) czy gotowe skrzynie narzędziowe. Mimo, że znaleźliśmy osoby przechowujące kompresory w zmodyfikowanych skrzyniach narzędziowych, ten pomysł odrzuciliśmy ze względu na ograniczony wybór rozmiaru. Coosa board jest na pewno bardzo dobrym i trwałym rozwiązaniem, którego nie wykluczamy w przyszłości. Zdecydowaliśmy jednak, że na pierwszy raz skupimy się na tańszym materiale jakim jest sklejka.

Jakie mieliśmy wymagania co do skrzyni?

- najmniejszy możliwy rozmiar

- niska masa

- wodoszczelność

- wentylacja

- możliwość zdejmowania/otwierania

- estetyka

Budowa skrzyni na kompresor

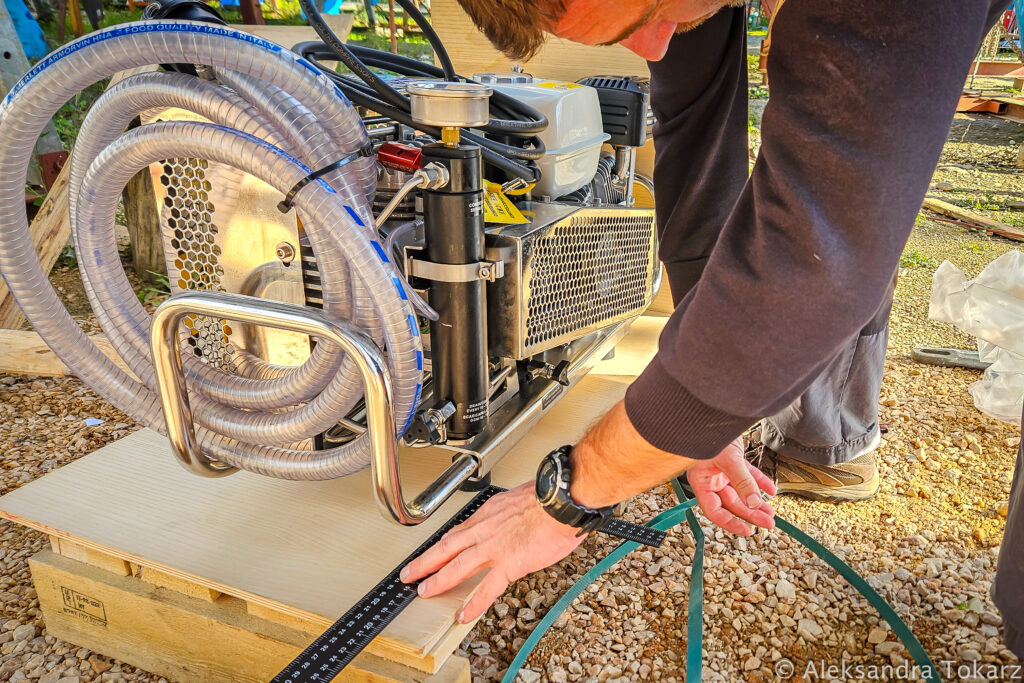

Budowa skrzyni rozpoczęła się, kiedy kompresor był już z nami i mogliśmy realnie zmierzyć jego wymiary i dopasować ściany skrzyni do realnego urządzenia.

W sklepie drzewnym kupiliśmy dobrej jakości sklejkę oraz wycięliśmy ścianki na wymiar. Tak przygotowane elementy skręciliśmy za pomocą nierdzewnych kątowników. Dzięki temu, że stocznia, w której wykonywaliśmy renowacje na jachcie tej zimy oferowała warsztat, ułatwiało to nasze prace. Skręconą skrzynię znowu przymierzyliśmy do kompresora.

Przyszedł czas na podstawę skrzyni. To element, który będzie na stałe przymocowany do pokładu. Aby taki montaż był trwały oraz zapewniał dobre podparcie kompresora, od początku planowaliśmy przewiercenie się przez pokład i przykręcenie podstawy na czterech długich nierdzewnych śrubach o średnicy 8mm. Plan zakładał także instalację szerokich (5x5cm), nierdzewnych podkładek od wewnątrz oraz na podstawie.

Na tym etapie napotkaliśmy dwa problemy. Pierwszym z nich była konieczność zdjęcia paneli sufitowych, aby móc przewiercić się przez pokład, który wykonany jest z laminatu przekładkowego. Niestety, producent wkleił je na stałe. Ich wycinanie i zdejmowanie zajęło nam bardzo dużo czasu i nie obyło się bez drobnych uszkodzeń.

Drugim wyzwaniem było wypoziomowanie podstawy. To ważne nie tylko ze względów estetycznych. Kompresor ma ograniczenie pracy do 6 st przechylenia, więc nawet jeden stopień pomyłki podczas montażu podstawy to dla nas dodatkowe ograniczenie w użytkowaniu.

Nadbudówka naszego jachtu niestety nie jest płaska w żadnej płaszczyźnie. Poświęciliśmy mnóstwo czasu na docinanie nóżek - każdej na inny wymiar, aby całość była w poziomie.

Nóżki wykonaliśmy z wysokiej jakości litego drewna. Musieliśmy też dokładnie wymierzyć, gdzie nóżki mają podpierać podstawę i w które miejsce możemy się przewiercić tak, aby od środka było miejsce na nierdzewną podkładkę.

Wiercenie w laminacie przekładkowym

Kiedy już udało nam się wymierzyć miejsca wiercenia, zrobiliśmy dziury. Pamiętając, że wiercimy w laminacie przekładkowym, poświęciliśmy dużo czasu na odpowiednie zabezpieczenie otworów przed przeciekaniem. Montując nowe urządzenia do pokładu, który wykonany jest z takiego materiału, należy pamiętać o zabezpieczeniu przekładki - w naszym przypadku balsy. Niestety sikaflex to w tym przypadku za mało. Napisaliśmy osobny artykuł o prawidłowej technice instalacji sprzętu w pokładzie z laminatu przekładkowego, który możecie przeczytać tutaj.

Uszczelnianie sklejki żywicą

Jednocześnie zaczęliśmy nakładać na skrzynię i podstawę żywicę epoksydową w celu ich uszczelnienia. Było to pewne wyzwanie, ponieważ niskie temperatury w lutym (mimo, że byliśmy w Grecji) znacznie wydłużały czas utwardzania poszczególnych warstw. Ponownie bardzo przydało się miejsce w zadaszonym warsztacie oraz farelka. Nałożyliśmy 5 warstw żywicy od zewnątrz oraz 3 od wewnątrz. Rozważaliśmy również użycie tkaniny i zalaminowanie skrzyni, jednak po długich przemyśleniach uznaliśmy, że aż takie zabezpieczenie nie jest konieczne i zdecydowaliśmy się tylko na zabezpieczenie sklejki żywicą.

Końcowa instalacja kompresora

Odczekaliśmy tydzień, aby żywica dobrze się utwardziła i przystąpiliśmy do finalnego montażu podstawy do pokładu. Od wewnątrz użyliśmy nierdzewnych podkładek 5x5cm i włożyliśmy w odpowiednio zabezpieczone otwory długie, również nierdzewne śruby. Od zewnątrz uszczelniliśmy otwory sikaflex, na śruby nałożyliśmy kolejno nóżki podstawy, podstawę, kolejne nierdzewne podkładki i nakrętki. Pozostałą długość śrub odcięliśmy.

Montaż kompresora do podstawy

Kompresor do podstawy przymocowaliśmy nierdzewnymi obejmami, które wycięliśmy sami z arkusza i pod które podłożyliśmy gumę, aby zmniejszyć wibracje w trakcie pracy kompresora.

W skrzyni wycięliśmy otwór wentylacyjny.

Całość pomalowaliśmy na biało farbą odporną na UV. Zależało nam, żeby skrzynia nagrzewała się w jak najmniejszym stopniu oraz na estetyce pokładu. Myślę, że udało nam się to osiągnąć.

Na koniec przyszedł czas na detale. Przykręciliśmy nierdzewne klamry do spinania skrzyni z podstawą, uchwyty do jej podnoszenia oraz wywietrznik. Na łączeniu podstawy ze skrzynią nakleiliśmy uszczelkę. Efekt jest zadowalający.

Kompresor nurkowy na pokładzie - podsumowanie

Czy jest to idealny sposób na kompresor nurkowy na pokładzie? Zdecydowanie nie. Mając więcej miejsca pod pokładem lub pokład rufowy, na pewno poszlibyśmy w tę stronę. Jednak myślę, że udało nam się osiągnąć kompromis, jakich wiele na jachcie. Mamy kompresor, który jest dobrze zabezpieczony przed morskim środowiskiem i łatwy w użytkowaniu. Dodatkowo skrzynia jest estetyczna i tylko minimalnie ogranicza pole widzenia.

Co zrobilibyśmy inaczej? Z perspektywy czasu widzimy, że jakość białej farby pozostawia wiele do życzenia, więc na pewno przemalujemy skrzynię po sezonie. Klamry spinające skrzynię z podstawą nie sprawdzają się zbyt dobrze - rdzewieją (mimo stali nierdzewnej) i są podatne na wyrywanie. Niewykluczone, że zmienimy mocowanie na zwykłą taśmę montażową, którą będziemy obejmować całą skrzynię.

Skrzynia jak ta jest dobrym rozwiązaniem do przechowywania również innych rzeczy, kiedy brakuje miejsca na jachcie. Można w niej umieścić np. generator czy cokolwiek innego, a jej wodoszczelność ochroni urządzenia przed wilgocią i rdzą.

Thanks for reading this article. We invite you to check our other posts in 4 different categories: sailing, diving, technical and travel.

2 Responses

Thanks for sharing so many details about your installation. We are considering a compressor for our sailboat and are leaning towards the same petrol compressor that you installed. We also would likely mount it on deck with a box, but we also have a storage space where we could secure it down below in a large storage space during extended off shore passages if we wanted to.

After another year cruising with your compressor are you still happy with it and with your installation? How often are you diving and do you feel the compressor is worth it? We have found a few easy places to get tanks filled in the Caribbean, but there are so many places we would like to dive that are far from places that will fill tanks.

Hi Dave!

You’re welcome! We decided to mount our compressor permanently, as we don’t have storage space for it as it is quite heavy to move around. Maybe going for electric one is an option if you have enough power?

With this compressor we were diving one season in the Med. Well, definitely if we had a better place to store it, we would do that, as box on deck is limiting field of view. Our diving frequency did not depend only on the compressor but rather a specific place. For example some places in Greece were easy to organize diving while Malta was disappointing. But if you find a good spot to anchor with diving places around, having a compressor is super comfortable. You don’t have to go back and forth to the dive center to fill the tanks. We used to set up a “diving center” for couple of days in one anchorage and do 3 dives a day. Without the compressor it would not be possible. And of course we have in mind far away places, where getting our tanks filled will be impossible.

If you have more questions drop us an email.